Schnelle Time-to-Market durch werkzeuglose Entwicklung

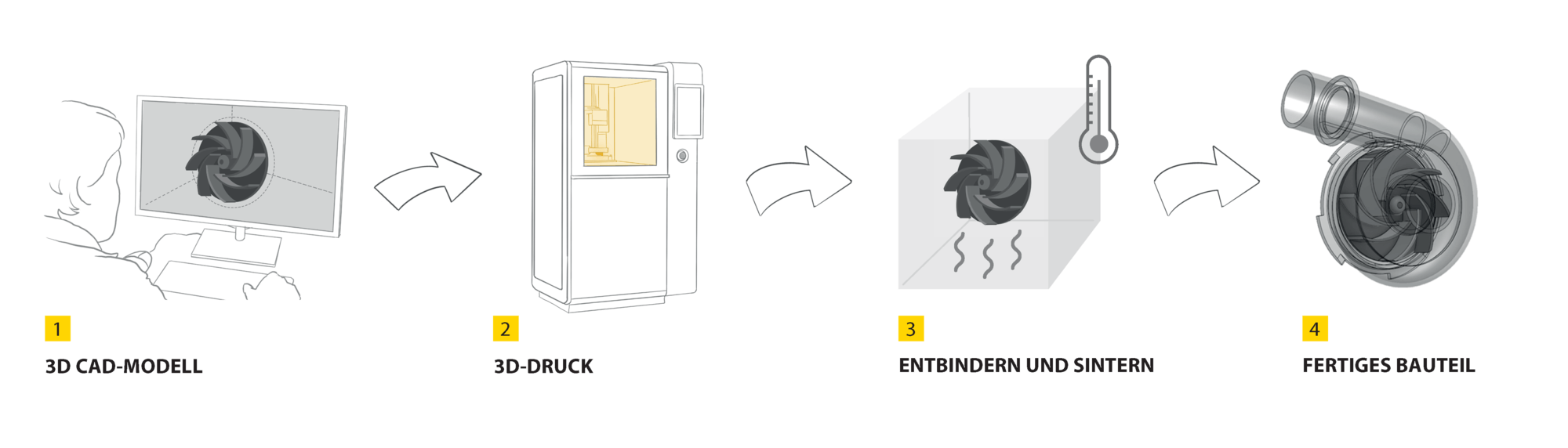

Durch den Wegfall teurer Werkzeuge erfolgt die Modifikation der Konstruktionen direkt aus CAD-Daten. Die Produktprüfung wird beschleunigt, die Time-to-Market wesentlich verkürzt.

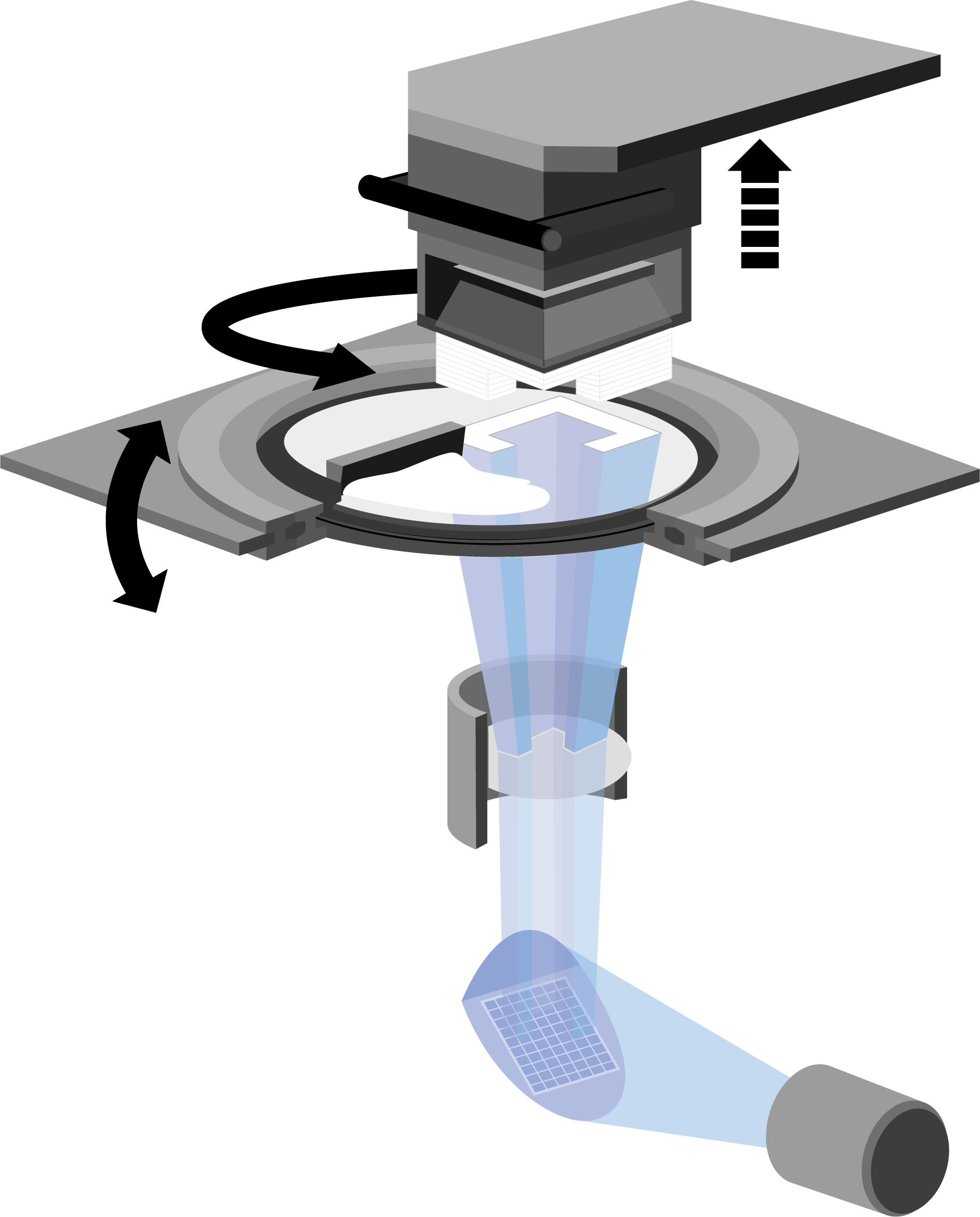

Dadurch wird die LCM Technolgie zum entscheidenden Wettbewerbsvorteil beim reaktionsschnellen Erschließen neuer Umsatzpotentiale. Darüber hinaus löst LCM das Problem des Entformens feiner und komplexer Geometrien und verhindert Fehler, die durch Maschinen verursacht werden, während gleichzeitig alle Ansprüche an die keramischen Eigenschaften der fertigen Bauteile erfüllt werden.

- Direkte, werkzeuglose Fertigung aus CAD-Daten

- Schnelle und einfache Designoptimierung und Produktprüfung

- Mehrere Designs im gleichen Druckjob